По конструктивным особенностям подшипники скольжения делятся на следующие типы:

1. Неразъемные нерегулируемые,

которые состоят из цилиндрической втулки, называемой вкладышем, и корпуса, прикрепляемого к машине или составляющего с ней одно целое. Гладкая или с буртом втулка запрессовывается в корпус либо ставится по одной из переходных посадок и стопорится винтом или штифтом. Толщина стенки втулки от 2 до 10 мм соответственно для валов диаметром 10-100 мм. Как правило, в качестве материала для втулки применяют бронзу, баббиты, чугун, пластмассы, металлокерамика и другие материалы. При значительных габаритах вкладыш выполняется биметаллическим с нанесением различными способами слоя антифрикционного материала на чугунную или стальную втулку. Для подачи смазочного материала имеются соответствующие отверстия, для равномерного его распределения по и длине подшипника — масляные канавки, а для обеспечения постоянной смазки нагруженной зоны подшипника — масляный карман (холодильник)

2. Неразъемные регулируемые с внутренним корпусом.

Представляют собой цилиндрическую втулку из бронзы или антифрикционного чугуна с конусным отверстием и наружной резьбой с обоих концов для двух регулировочных гаек. Зазор между валом и вкладышем регулируется осевым перемещением втулки. Штифт предохраняет втулку от проворачивания при регулировании. Данный тип подшипников скольжения применяется для опор шпинделей.

3 Неразъемные регулируемые с наружным конусом.

Представляют собой втулку с цилиндрическим отверстием, наружным конусом и сквозной прорезью. Зазор между валом и вкладышем регулируется осевым перемещением втулки и ее сжатием при этом за счет имеющейся прорези. Болт с конусной головкой фиксирует положение подшипника.

4. Разъемные.

Состоят из корпуса и крышки, внутри которых установлены вкладыши из бронзы, антифрикционного чугуна или биметаллические. Обычно в верхнем вкладыше выполняются отверстия для подвода смазочного материала и смазочная канавка. Крышка и корпус с разъемом в горизонтальной или наклонной плоскости соединяются двумя либо четырьмя резьбовыми крепежными деталями. Для их разгрузки от поперечных усилий и взаимного центрирования стык крышки с корпусом выполняется с уступом или же ставятся два штифта.

Толстостенные (свыше 3 мм) вкладыши имеют борта для фиксации в осевом направлении, а для предохранения от проворота — штифт, винт, втулку. В тонкостенных (до 3 мм) вкладышах для этих целей выполняется выступ, входящий в выемку корпуса. Зазор между валом и вкладышем регулируется за счет комплекта прокладок между корпусом и крышкой одинаковой толщины с обеих сторон вкладыша. Самая тонкая прокладка располагается у крышки.

5. Самоустанавливающиеся цельные.

Служат для компенсации перекосов осей вала и отверстия опоры за счет сферической поверхности сопряжения вкладыша и корпуса. Чаще применяются для многоопорных валов.

6. Сегментные самоустанавливающиеся подшипники.

Вкладыши подшипников состоят из трех и более подушек сегментной формы, равномерно расположенных по окружности таким образом, что могут свободно устанавливаться относительно шейки вала, поворачиваясь в осевой и радиальной плоскостях. Подшипники обеспечивают безвибрационную работу узла.

7. Многоклиновые цельные регулируемые.

Вкладыш имеет конусную наружную поверхность. При осевом перемещении вкладыш за счет вращения гайки сжимается, образуя с валом несколько суживающихся зазоров. Получаемые таким образом несколько масляных клиньев обеспечивают валу хорошее центрирование и безвибрационную работу.

8. Газостатические.

В зазор между шейкой вала и вкладышем в нескольких местах подается под давлением воздух, обеспечивающий воздушную смазку. Опоры обладают минимальным моментом трения. Применяются для подшипников с малыми нагрузками и высокими скоростями скольжения.

9. Гидростатические.

Вкладыш имеет несколько (обычно четыре) несущих камер, куда под давлением подается масло. Опоры обладают ничтожно малым коэффициентом трения при трогании с места (до 10-6). Применяются при необходимости высокой точности вращения, а также для тяжелонагруженных валов.

10. Гидро- и газодинамические.

При определенных значениях зазора между шейкой и вкладышем и скорости выше минимальной за счет гидро- и газодинамического эффекта данные опоры обеспечивают жидкостное трение в подшипнике, т.е. отсутствие непосредственного контакта между шейкой вала и вкладышем. Применяются для опор шпинделей при высоких частотах вращения.

Материал втулок и вкладышей подшипников скольжения выбирают в зависимости от условий эксплуатации.

11. Подпятники.

Воспринимают осевые силы. Рабочая поверхность — круг или кольцо. По типам делятся на: гладкие и сегментные с неподвижным подпятником, сегментные самоустанавливающиеся, гребенчатые, гидростатические. Материал подпятника: чугун, сталь, бронза, алюминиевые сплавы, баббиты, дерево, а также сталь с заливкой опорной поверхности баббитом.

Материалы подшипников скольжения

| Материал | Максимально допустимые | Область применения | |

|---|---|---|---|

| Скорость скольжения, м/с | Удельная нагрузка, МПа | ||

| Баббиты: | |||

| оловянные Б88 Б83, Б83С | 50 | 15-20 | Заливка вкладышей, работающих с ударными нагрузками и высокой напряженностью |

| 50 | 10-15 | ||

| свинцовые Б16, БН | 30 | 7,6-10 | Заливка вкладышей, работающих при спокойной нагрузке и средней напряженности |

| кальциевые БКА, БК2 | — | — | Заливка вкладышей при средних нагрузках и скоростях |

| Бронзы: | |||

| свинцовая БрСЗО | 50 | 15-20 | Заливка стальных вкладышей, работающих при высоких скоростях и нагрузках |

| оловянно-фосфористая БР ОФ 10-1 | 10-15 | 15 | Изготовление вкладышей для ответственных подшипников при высокой нагрузке и средних скоростях |

| оловянно-цинковые Бр ОЦС6-3-3, Бр ОЦС5-5-5 |

6-10 | 8-10 | Вкладыши подшипников при средних скоростях и нагрузках |

| безоловянные Бр АЖ9-4, Бр АЖЮ-4-4 | 5-6 | 15 | Вкладыши подшипников при работе с невысокими скоростями и повышенными нагрузками |

| Цинковые сплавы ЦАМ10-5Л, ЦАМ9-1.5Л | 8-10 | 10-15 | Заливка и изготовление целых вкладышей, работающих при средних скоростях и нагрузках с умеренной напряженностью |

| Антифрикционные чугуны АЧС-1, АЧС-2 | 5 | 20 | Изготовление вкладышей для работы в паре с термически обработанным валом при безударной нагрузке |

| Металлокерамика, бронзографит, железографит | 10-20 | 5-10 | Изготовление вкладышей прессованием для работы с ограниченной смазкой |

Для смазки подшипников скольжения обычно используют жидкие минеральные масла. При малых скоростях и высоких нагрузках применяют пластичные смазочные материалы. Для неметаллических подшипников (текстолит, древеснослоистые пластики, пластмассы, резина), кроме того, может быть использована вода. При высокой рабочей температуре следует применять графитовую смазку. Методы смазывания: периодическое смазывание через смазочное отверстие и непрерывное — циркуляционное, кольцевое и капельное.

Зазоры между валом и подшипником

| Диаметр вала, мм | Зазор, мкм | Диаметр вала, мм | Зазор, мкм | ||

|---|---|---|---|---|---|

| нормальный | максимально допустимый | нормальный | максимально допустимый | ||

| 10-18 | 30 | 70 | 50-80 | 60 | 120 |

| 18-30 | 40 | 85 | 80-120 | 70 | 150 |

| 30-50 | 50 | 100 | 120-150 | 80 | 180 |

Технические требования к подшипникам скольжения:

1. Предельные отклонения отверстий во втулках и вкладышах — по H7, H8, H9, а цапфы вала — по f, e и d в 7, 8 и 9-м квалитетах в зависимости от назначения подшипников. Шероховатость поверхности Ra в пределах от 1 мкм (для 7-го квалитета) до 3 мкм (для 9-го квалитета).

2. Отверстие в подшипнике должно иметь правильную цилиндрическую форму.

3. Торцы подшипника должны быть перпендикулярны оси отверстия.

4. Отверстия всех опор вала должны быть соосны.

5. Вкладыши разъемных подшипников должны быть пригнаны к гнездам корпуса до полного отсутствия люфта. Допускается лишь закусывание щупа 0,04 мм в отдельных местах на длине не более 20 мм. Бурт вкладыша должен плотно прилегать к торцу корпуса, прохождение щупа 0,05 мм недопустимо. Прилегание вкладыша к торцу проверяется по краске: число несущих пятен от 6 до 8.

6. Вкладыши должны быть надежно закреплены в корпусе от проворота и осевого смещения.

7. При отсутствии данных о посадке цапфы и вкладыша зазор между ними может быть выбран по справочной таблице.

8. Слой залитого в подшипниках баббита должен быть ровным, чистым, без раковин и отслоений.

9. Регулировочные прокладки в разъемном подшипнике не должны выступать за габариты подшипника, а их толщина не должна превышать 2 мм.

10. Растачивание и развертывание отверстия вкладыша должны производиться после его установки и закрепления в корпусе подшипника.

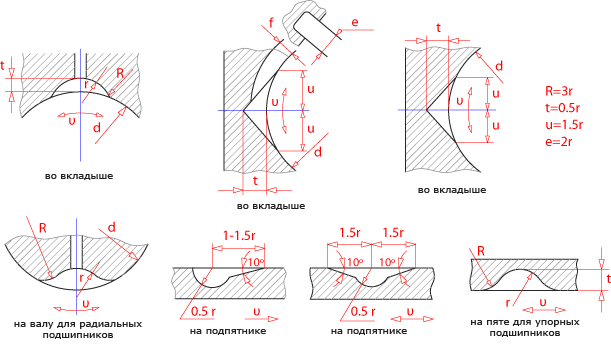

11. Канавки для жидкого смазочного материала должны быть расположены в середине ненагруженной зоны вкладыша, а для пластичного смазочного материала — тем ближе к зоне давления, чем медленнее вращается и тяжелее нагружен вал. Канавка должна выполняться длиной равной 80% длины подшипника и не доходить до торца подшипника на 10% длины. Форма канавки: для горизонтальных подшипников — прямолинейная или изогнутая, для вертикальных подшипников — кольцевая у верхнего конца вкладыша или спиральная с направлением спирали противоположно направлению вращения, для подпятников — кольцевая. При вращающемся на неподвижной цапфе подшипника, канавка выполняется на цапфе.

Профили и размеры канавок, мм

| d | r | f | d | r | f | d | r | f |

|---|---|---|---|---|---|---|---|---|

| До 60 | 3 | 1,5 | 90-110 | 6 | 2,0 | 180-260 | 10 | 2,5 |

| 60-75 | 4 | 1,5 | 110-140 | 7 | 2,5 | 260-380 | 12 | 3 |

| 75-90 | 5 | 2,0 | 140-180 | 8 | 2,5 | 380-500 | 16 | 4 |